Смола Древесная Омыленная (Воздухововлекающий модификатор) SDO-L

Смола Древесная Омыленная (SDO-L) предназначена для применения в качестве комплексной добавки к бетону, оказывающей пластифицирующий, воздухововлекающий, противоморозный, антисептический эффект, для повышения технических и эксплуатационных свойств бетонов и снижения расхода материалов.Результаты испытаний данной добавки, показали что:

- SDO-L вовлекает воздух в цементные смеси на 20-30% эффективнее чем другие воздухововлекающие добавки (СНВ, ОТП, Мылонафт и проч.).

- Диаметр образующихся при применении SDO-L альвеол (пузырьков воздуха) менее или равен 1 мкм. При применении других добавок он находится в пределах от 5 мкм и выше.

- Добавка SDO-L в количестве 0,05 % от веса цемента в тяжелых бетонах марок 100-500 значительно улучшает связанность и удобоформируемость бетонной смеси. Одновременно повышается морозоустойчивость бетонов и их сопротивляемость жесткому климатическому воздействию. Контрольные образцы бетона с SDO-LP выдержали более 3000 циклов замораживания.

- Добавка SDO-L в количестве 0,1 % веса в бетонах на пористых наполнителях (керамзитбетоне и др.) сокращает расход цемента на 20-30%. Уменьшается расход мелких пористых заполнителей (керамзитового, перлитового песка, зол ТЭС и др.) с соответствующим снижением водопотребности бетонной смеси и улучшением деформационных и теплофизических свойств бетонов на пористых заполнителях.

- Использование SDO-L так же производит антисептический эффект, что существенно снижает возможность повреждения конструкций живыми организмами (биостойкость).

- Использование в тяжелых товарных бетонах в количестве 0,1% от массы сухого цемента приводит к значительному увеличению жизнеспособности смеси (до 4 часов), препятствует водоотделению и усадки смеси.

На основании всего вышеизложенного, применение добавки SDO-L позволит Вашему предприятию:

- Обеспечить экономию цемента в тяжелых(5-7%) и легких(20-30%) бетонах и других составляющих;

- Повысить морозостойкость готовых бетонных конструкций (до 3000 циклов замораживания);

- Улучшить связанности и удобоформируемости бетонной смеси, сократить продолжительности формирования изделий, обеспечить уплотнение смеси без применения пригруза, уменьшить расслаивание смеси при укладке и уплотнении;

- Улучшить тепло- и звукоизоляционные свойства бетона;

- Повысить стойкость к агрессивному воздействию воды с различным содержанием солей, грунтов и грунтовых вод, трещиностойкость.

- Снизить риск замерзания бетонной смеси в раннем возрасте при наборе прочности, в случае необходимости увеличить время до начала схватывания;

- Повысить устойчивость бетонных изделий к воздействию биосферы (плесневых грибков, морских организмов и др).

Гарантийный срок хранения – 18 мес.

Добавка SDO-L вырабатывается в жидком (50% концентрат) и порошкообразном виде.

Продукция соответствует ТУ 2453-014-74438516-04.

Санитарно-эпидемиологические заключение: № 52.20.05.245.Т.000801.02.05 от 21.02.2005 г.

Добавка SDO-L упаковывается в бочки металлические весом по 250 кг.

Рекомендации по использованию SDO-L в качестве морозостойкой добавки.

Большой положительный эффект в производстве бетонных изделий дает использование воздухововлекающей добавки: древесной омыленной смолы SDO-L. Воздухововлекающая добавка улучшают подвижность смеси при заполнении матрицы вибропресса, повышая этим качество поверхности изделий и уменьшая количество боя. Главным достоинством воздухововлекающей добавки SDO-L является увеличение морозостойкости бетона. Эффект повышения морозостойкости объясняется насыщением пузырьками воздуха пор бетона, что уменьшает проникновение в них воды и препятствует возникновению разрушающих напряжений в бетоне при замерзании капиллярной воды за счет демпфирующего сжатия пузырьков воздуха.SDO-L образует из вовлеченного воздуха пузырьки значительно меньшего (до 1 мкм) диаметра, чем другие добавки (5 мкм и выше). Вследствие этого изделия, с применением SDO-L оказываются более прочными и долговечными.

Воздухововлечение несколько снижает прочность бетона, поэтому не следует вводить в него большое количество воздухововлекающей добавки. Максимальное количество добавки SDO-L не должно превышать 1% от массы цемента и уточняется экспериментально.

Бетон с SDO-L выдерживает 400-3000 циклов замораживания и оттаивания, тогда как без SDO-L только 100-150 циклов.

Добавляется 0,05-0,3% от цемента по сухому веществу SDO-L. Приготовить 4–5 %-ный раствор SDO–L (ρ =1,022).

Для брусчатки, тротуарных плит, бордюров и т.д. берут смешанные пластификаторы: С-3 – 0,5%, SDO–L – 0,01% от веса цемента по сухому веществу, т.е. делается 15%-ный раствор С-3 (ρ = 1,083) и 5%-ный раствор SDO – L (ρ = 1,022).

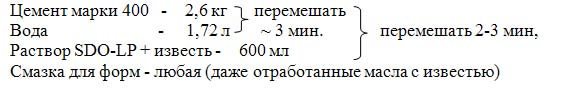

Методика приготовления пенобетона с использованием пенообразователя SDO-LP.

Ниже приведены данные качественно нового пенообразователя, состоящего из смеси SDO-LP и известкового молока в определенной пропорции и концентрации.

Этот пенообразователь обладает высокими пенообразующими свойствами:

- Стойкость пены - 1

- Кратность пены - 9,2

- Плотность пены

- Расход пенообразователя на 1 м3 пенобетона(марка 400 – 1,8 кг, марка 1000 – 1,2 кг) - 0,11 кг/л

Пример приготовления рабочего раствора пенообразователя на основе SDO-LP

Расход составляющих на 200 л раствора:Смола концентрированная (50%-ная) - 6 кг,

Вода (25-50 оС) - 95 литров,

Известковое молоко (плотность = 1,057) - 100 литров,

В мерный бак налить 95 литров воды, добавить 6 кг SDO-LP, перемешать, проверить ареометром плотность рабочего раствора SDO-LP и довести ее до 1,017 кг/л, добавляя воду или смолу. К полученному объему добавить 100 литров известкового молока с плотностью 1,057. Расход пенообразователя на 1м3 пенобетона от 1,2 кг до 1,8 кг (марка 400 – 1,8 кг, марка 1000 – 1,2 кг). Готовый раствор тщательно перемешать. Перемешивание производить перед каждым включением насоса.

Примерные соотношения для приготовления пенобетона на основе SDO-LP

Смолу SDO-LP разбавить водой (t = 25-50°C) в соотношении 1:13 и перемешать.

Получен рабочий раствор с плотностью -1,017 кг/л.

К рабочему, раствору добавить 70% по объему 10%-ного известкового молока с плотностью 1,055-1,057 кг/л. Известковое молоко является стабилизатором пены (ГОСТ)

Все перемешать до однообразной массы и подать в пеногенератор.

Примечание:

- Для легких пенобетонов следует применять бездобавочный цемент.

- Пенообразователь позволяет получить различные марки пенобетона по прочности и плотности, а также сэкономить расход цемента на пенобетоне марок 400-500.

- Примерные соотношения:

Методика приготовления полистиролбетона (пенополистиролбетона) на основе SDO- псб

Применяется SDO-L (что подтверждается выдачей регламентов НИИЖБ и ВНИИЖБ на производство ПСБ) в виде воздухововлекающей добавки для получения эффекта поризации, который необходим для оптимального подбора состава ПСБ-смеси, во-первых для предотвращения эффекта расслаивания смеси, во-вторых для максимально равномерного распределения гранул ПС в общем объеме смеси ну и в-третьих, как противоморозная добавка.

Роль SDO-L в смеси полистиролбетона, многолика, но самое главное, чего можно добиться с помощью SDO-L - это незначительная поризация цементного теста в смеси. Это необходимо, для того чтобы увеличить сопротивление движению полистирольной гранулы вверх (она пытается всплыть и расслоить смесь). SDO-L образует из вовлеченного воздуха пузырьки значительно меньшего (до 1 мкм) диаметра, чем другие добавки (5 мкм и выше). Вследствие этого изделия, с применением SDO-L оказываются более прочными и долговечными, при помощи создания очень маленьких сферических воздушных пузырей (с диаметром до 0,3 мм) объем цементного раствора увеличивается и уменьшается различие в плотности между цементным раствором и легким пенополистиролбетонным заполнением. Смесь приобретает пластичную вязкую консистенцию. Благодаря этому предотвращается всплытие пенополистирольного заполнителя даже в случае интенсивного виброуплотнения и удобоукладываемость свежего полистиролбетона значительно улучшается. Получить нерасслаивающуюся ПСБ-смесь без использования SDO-L невозможно (полистирол всплывает).

Расход на 1м3 SDO-LP - 0,2-0,8 кг по сухому веществу (при плотности 200-400 кг/м3) на 1 м3.

Приготавливаются в любом смесителе принудительного действия:

- подается 1/3 части воды и полистирольный гравий,

- постепенно подается цемент и перемешивается 15-40 секунд,

- подается остальная вода и 10% рабочий раствор SDO-L, перемешивается до получения однородной структуры.

С SDO-L минимальная плотность 150-200.

Норма расхода материалов при изготовлении 1 м3 полистеролбетонной смеси. (пример для различных марок).

| Марка по плотности, | Портландцемент М 400 (М 500) | Полистирол ПСБ-С, ПВГ | SDO-L (конц. 50%) | Вода | |

| кг/м3 | кг | м3 | кг | л | л |

| 200 | 160 | 1,0 | 1,5 | 1,2 | 90-100 |

| 400 | 330 | 1,0 | 1,1 | 0,88 | 130-150 |

| 600 | 500 | 1,0 | 0,5 | 0,4 | 190-210 |

Внимание!!!

Данные рекомендации применимы только к продукции

Смола Древесная Омыленная SDO-L.

Составы легкого бетона на 2005 год на фракционированном керамзитовом гравии.

Примечание:

| № Сос-тава | Класс (марка по проч-ности) | Марка по плот-нос-ти | Марка по морозо-стойко-сти | Назна-чение состава бетона | Отпускн. прочн. % | Марка по удобо-укла-дыв. | Номинальный состав бетона на 1 м3 | Рабочий состав бетона на 1 м3 | ||||||||||||||||

| цемент | Песок речной | Песок керам-зит | Гравий керамзит, м3 | Вода | SDO-LP | цемент | Песок речной | Песок керам-зит | Гравий керамзит, м3 | Вода | SDO-LP | |||||||||||||

| кг | кг | м3 | фр 5-10 мм | фр 10-20 мм | л. | 50% р-ра кг | кг | кг | м3 | фр 5-10 мм | фр 10-20 мм | л. | 10% р-ра кг | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | ||||

| Зимний период серия 12б | ||||||||||||||||||||||||

| 27 | В5 (75) | 1100 | F50 | Наруж-ные стено-вые панели пара-петные ПН, блоки БВД, БВШ | 100 | П1 | 270 | 200 | 0,1 | 0,2 | 1,0 | 170 | 1,35 | 270 | 214 | 0,1 | 0,2 | 1,0 | 117 | 5,1 | ||||

| 15 | В5 (75) | 1500 |

| Перего-родки ПЖ | 100 | П3 | 380 | 500 | - | 1,0 | - | 250 | 1,9 | 380 | 535 | - | - | 1,0 | 195 | 7,8 | ||||

| Бетон товарный и ТНП | ||||||||||||||||||||||||

| 42 | В5 (75) | 1300 |

| Бетон |

| П2 | 290 | 300 | 0,1 | 0,1 | 1,0 | 210 | 1,45 | 290 | 321 | 0,1 | 0,1 | 1,0 | 159 | 5,9 | ||||

| 27 | В5 (75) | 1100 | F50 | Блоки бетонные | 100 | П1 | 270 | 260 | 0,1 | 0,1 | 1,0 | 190 | 1,35 | 270 | 278 | 0,1 | 0,1 | 1,0 | 142 | 5,5 | ||||

| Летний период серия 125 | ||||||||||||||||||||||||

| 27 | В5 (75) | 1100 | F50 | Наруж-ные стеновые панели пара-петные ПН, блоки БВД, БВШ | 90 | П1 | 255 | 200 | 0,15 | 0,15 | 1,0 | 190 | 1,28 | 255 | 210 | 0,15 | 0,15 | 1,0 | 157 | 5,2 | ||||

| 15 | В5 (75) | 1500 |

| Перего-родки ПЖ | 90 | П3 | 370 | 500 | - | 1,0 | - | 250 | 1,87 | 370 | 525 | - | 1,0 | - | 213 | 7,5 | ||||

| Бетон товарный и товары народного потребления. | ||||||||||||||||||||||||

| 42 | В5 (75) | 1300 |

| Бетон |

| П2 | 290 | 300 | 0,1 | 0,1 | 1,0 | 210 | 1,45 | 290 | 315 | 0,1 | 0,1 | 1,0 | 183 | 5,9 | ||||

| 27 | В5 (75) | 1100 | F50 | Блоки бетонные БК | 90 | П1 | 270 | 260 | 0,1 | 0,1 | 1,0 | 190 | 1,35 | 270 | 278 | 0,1 | 0,1 | 1,0 | - | 5,5 | ||||

При пересчете номинальных составов на рабочие учтена влажность материалов в %.

Природного песка Керамзитового гравия Керамзитового песка

Зимний период 7 5 3

Летний период 5 2 1

- В зимний период товарные бетоны изготавливаются с противоморозной добавкой (поташ) в зав-ти от температуры наружного воздуха.

- Воздухововлекающая добавка SDO-LP вводится в кол-ве 0,25% от массы цемента в пересчете на сухое вещество в виде 10%-ного водного раствора пл. 1017 кг/м3

- Для получения требуемой плотности керамзитобетонной смеси составы корректируются по содержанию составляющих.

Материалы:

- цемент ПЦ 400 Д0, Д5, Д20 1 и 2 группы эффективности при пропаривании цементного теста до 27% (ГОСТ 10178-85)

- песок природный с Мк 1,5-2,0 (ГОСТ 8736-93)

- песок керамзитовый, марка по плотности 700, получаемый дроблением керамзитового гравия фракции 20-40 мм (ГОСТ 9757-90)

- гравий керамзитовый, фракция 5-10 мм, марка по плотности 400-500, марка по прочности П 75; фракция 10-20 мм, марка по прочности 350-450, марка по плотности П50 (ГОСТ 9757-90);

- воздухововлекающая добавка SDO-LP, 50%-ной концентрации (ТУ 2453-014-74438516-04)

- вода (ГОСТ 23732-79).

КАРТА ПОДБОРА №15Ф-2006г.

состав бетона для монолитных бетонных и ж/б конструкций

| 1. Исходные данные | ||

| 1.1. | Классификация и номенклатура показателей бетона (ГОСТ 25192, ГОСТ 4.212) | В40 П3 F300 W12 |

| 1.2. | Название бетона | Для бетонирования конструктивных элементов мостов и труб. |

| 1.3. | Проектные свойства бетона и бетонной смеси: |

|

| 1.3.1. | Прочность кубов на сжатие в возрасте 28 суток при коэф. вариации 13.5% | - 523,9 кгс/см2 |

| 1.3.2. | Морозостойкость бетона по ГОСТ 10060 | - F300 |

| 1.3.3. | Водонепроницаемость бетона по ГОСТ 12730 | - W12 |

| 1.3.4. | Осадка конуса бетонной смеси после приготовления на БСУ/через 1 час | - 5/2,5 см |

| 1.3.5. | Способ укладки бетона в опалубке конструкций | - бетонораздаточным кублом |

| 1.3.6. | Условия твердения бетона в конструкциях | - в тепляке |

| 2. Характеристики составляющих бетонной смеси | ||

| 2.1. | Цемент (Ц) по ГОСТ 10178 | - Портландцемент |

| 2.1.1. | Вид, разновидность, сорт | - ПЦ 500 Д0 Н |

| 2.1.2. | Завод-поставщик | - ЗАО «Белгородский цемент» г. Белгород |

| 2.1.3. | Активность цемента (не менее) | - 49МПа |

| 2.1.4. | Истинная плотность | - 3,1г/см2 |

| 2.1.5. | Нормальная густота | - 25% |

| 2.1.6. | Сроки схватывания: начало/конец | - 2час.10мин./3час.20мин. |

| 2.2. | Песок (П) по ГОСТ 8736, ГОСТ 26633 | - карьерный |

| 2.2.1. | Карьер поставщик, дата и номер Акта поставки | -Вяземский |

| 2.2.2. | Истинная плотность | - 2,64г/смЗ |

| 2.2.3. | Насыпная плотность | - 1500кг/мЗ |

| 2.2.4. | Объем пустот | - 44% |

| 2.2.5. | Модуль крупности | -2,7 |

| 2.3. | Щебень (Щ) по ГОСТ 8267, ГОСТ 26633: | - гранитный |

| 2.3.1. | Карьер поставщик, дата и номер Акта поставки | -Ново-Смолинский карьер Челяб. Обл. |

| 2.3.2. | Истинная плотность | - 2,71 г/смЗ |

| 2.3.3. | Насыпная плотность | - 1380 кг/мЗ |

| 2.3.4. | Наибольшая крупность | - 20 мм |

| 2.4. | Применяемые добавки: | - водные растворы |

| 2.4.1. | Пластифицирующая (Д1): марка, изготовитель, номер паспорта | -С-3 |

| 2.4.2. | Воздухововлекающая (Д2): марка, изготовитель, номер паспорта | -SDO-LP |

| 2.5. | Фибра | - металлическая, плоская |

| 3. Предварительный расчет состава бетона | ||

| 3.1. | Водоцементное отношение В/Ц | - 0,38 |

| 3.2. | Соотношение r = П/Щ (песок/щебень) | - 0,41(0,66) |

| 3.3. | Содержание n сухого вещества добавок Д в % от массы цемента Ц | - n=Д/Ц,% |

| 3.3.l. | Пластифицирующей Д1(С-3) | -С-3=0,4% |

| 3.3.2. | Воздухововлекающей Д2 (SDO-LP) | -SDO-LP= 0,004% |

| 3.4. | Расход материалов на 1м3 бетонной смеси: | - на сухих материалах |

| 3.4.1. | Цемент (Ц), кг; Песок (П), кг: Щебень (Щ). кг | - Ц=440; П=675; Щ=1020 |

| 3.4.2. | Вода (В), кг; Добавка С-3 (Д1), грамм; Добавка SDO-LP (Д2), грамм. | - В=167; Д1=1760; Д2=17,6 |

| 3.4.3. | Фибра (Ф), кг. | - Ф=60 |

| 4. Приготовление и корректирование пробного замеса. | ||

| 4.1. | Объем замеса | - 10 литров |

| 4.2. | Расход материалов для замеса по массе: | - на сухих заполнителях |

| 4.2.1. | Цемент (Ц), кг; Песок (П), кг; Щебень (Щ), кг | -Ц=4,40;П=6,75;Щ=10,2 |

| 4.2.2. | Вода (В), кг; Добавка С-3 (Д1), грамм; Добавка SDO-LP (Д2), грамм; | -В=1,67; Д1=17,6; Д2=0,176. |

| 4.3. | Полученная подвижность бетонной смеси | - ОК через 20мин=5см; через 1ч.=2,5см |

| 4.4. | Средняя плотность свежеуложенной бетонной смеси | - 2465 кг/мЗ |

| 4.5. | Содержание вовлеченного воздуха в бетонной смеси | - 4,0% |

| 4.6. | Фактический выход бетонной смеси | - 10 литров |

| 4.7. | Откорректированный расход материалов на 1м3 бетонной смеси: | - на сухих заполнителях |

| 4.7.1. | Цемент (Ц), кг; Песок (П), кг; Щебень (Щ), кг | - Ц=440; П=675; Щ=1020 |

| 4.7.2. | Вода (В), кг; Добавка С-3 (Д1), грамм; Добавка SDO-LP (Д2), грамм; | - В=167; Д1=1760; Д2=17,6 |

| 4.8. | Изготовлено контрольных образцов-кубов с ребром 10 см: | - Дата изгот. 22.03.2006г. |

| 4.8.1. | Количество серий | - 7 |

| 4.8.2. | Маркировка образцов | - А-122 |

4.9. Результаты испытания контрольных образцов.

| №№ серии | Марка образца | Даты | Возраст сутки | Условия твердения | Масса, грамм | Размеры образца, см | |||

| изготовлен. | испытания |

|

|

| |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

8 |

9 |

10 |

| 1 | А-122 | 22.03.06 | 22.03.06 | 0,5 | Норм. | 2460 |

10 |

10 |

10 |

| 1 | А-122 | 22.03.06 | 22.03.06 | 0,5 | Норм. | 2465 |

10 |

10 |

10 |

| 2 | А-122 | 22.03.06 | 23.03.06 | 1 | Норм. | 2490 |

10 |

10 |

10 |

| 2 | А-122 | 22.03.06 | 23.03.06 | 1 | Норм. | 2490 |

10 |

10 |

10 |

| 3 | А-122 | 22.03.06 | 25.03.06 | 3 | Норм. | 2470 |

10 |

10 |

10 |

| 3 | А-122 | 22.03.06 | 25.03.06 | 3 | Норм. | 2465 |

10 |

10 |

10 |

| 4 | А-122 | 22.03.06 | 27.03.06 | 5 | Норм. | 2465 |

10 |

10 |

10 |

| 4 | А-122 | 22.03.06 | 27.03.06 | 5 | Норм. | 2465 |

10 |

10 |

10 |

| 5 | А-122 | 22.03.06 | 29.03.06 | 7 | Норм. | 2450 |

10 |

10 |

10 |

| 5 | А-122 | 22.03.06 | 29.03.06 | 7 | Норм. | 2440 |

10 |

10 |

10 |

| 6 | А-122 | 22.03.06 | 05.04.06 | 14 | Норм. | 2450 |

10 |

10 |

10 |

| 6 | А-122 | 22.03.06 | 05.04.06 | 14 | Норм. | 2490 |

10 |

10 |

10 |

| 7 | А-122 | 22.03.06 | 19.04.06 | 28 | Норм. | 2460 |

10 |

10 |

10 |

| 7 | А-122 | 22.03.06 | 19.04.06 | 28 | Норм. | 2475 |

10 |

10 |

10 |

| Площадь, см2 | Плотность, г/см3 | Показания манометра, тс | Разрушающая нагрузка, кгс | Предел прочности при сжатии | ||

| Отд. образца | Средний | С коэф. 0,95 | ||||

|

100 | 2460 | 83 | 8300 | 83 |

|

|

|

100 | 2465 | 83 | 8300 | 83 | 83 | 78,85 |

|

100 | 2490 | 246 | 24600 | 246 |

|

|

|

100 | 2490 | 229 | 22900 | 229 | 237,5 | 225,63 |

|

100 | 2470 | 396 | 39600 | 396 |

|

|

|

100 | 2465 | 394 | 39400 | 394 | 395 | 375,25 |

|

100 | 2465 | 433 | 43300 | 433 |

|

|

|

100 | 2465 | 429 | 42900 | 429 | 431 | 409,45 |

|

100 | 2450 | 469 | 46900 | 469 |

|

|

|

100 | 2440 | 479 | 47900 | 479 | 474 | 450,30 |

|

100 | 2450 | 544 | 54400 | 544 |

|

|

|

100 | 2490 | 492 | 49200 | 492 | 518 | 492,10 |

|

100 | 2460 | 589 | 58900 | 589 |

|

|

|

100 | 2475 | 600 | 60000 | 600 | 594,5 | 564,78 |

5. Заключение.

5.1 Бетонная смесь соответствует проектному бетону класса В40 ПЗ F300 W12 при коэффициенте вариации 13,5%.

5.2 Состав бетона подлежит корректированию в производственных условиях по ГОСТ 27006.

5.3 Расчет производственного состава на 1000л (1м3)

Влажность Песка (П) - 4,0%;

Влажность Щебня ( Щ) - 1,0%.

Дозировка материалов на 1000 л:

Цемент (Ц) - 440кг.

Песок (П) - 675кг.

Щебень (Щ) - 1 020кг.

Фибра (Ф) - 60кг.

Вода (В) - 167л.

Добавка С-3 - 0,4% (от Ц); SDO-LP - 0,04% (от Ц)*.

*- с производственной корректировкой для обеспечения воздухововлечения в бетонную смесь 4%.

Состав бетона № 15Ф-2006г. применять для бетонирования конструктивных элементов мостов и труб.

Макспен

Фиброволокно полипропиленовое

Макспен

Фиброволокно полипропиленовое

Назад в раздел "Армирующие, структурообр."